一、热处理工艺中的核心应用场景

1. 部件身份标识与追踪

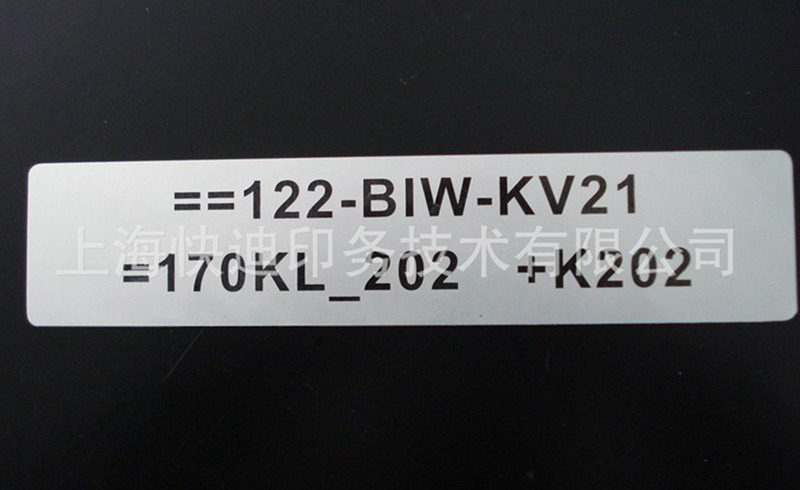

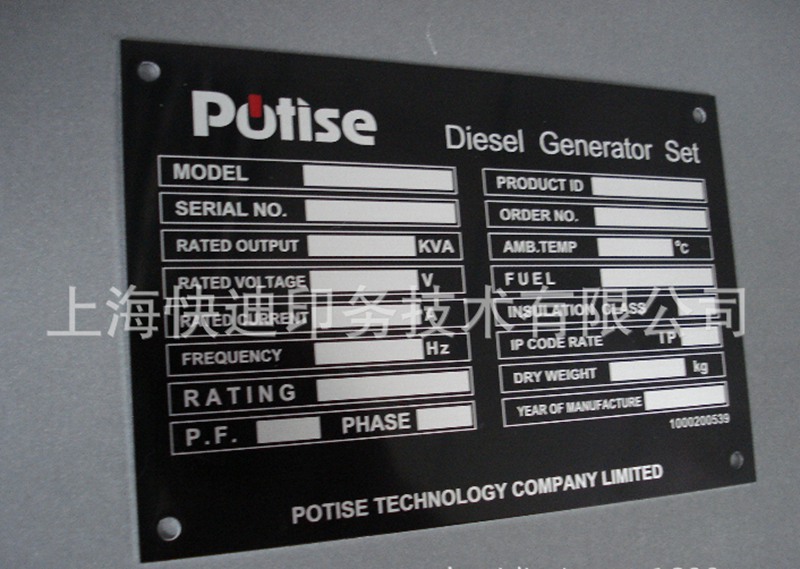

- 批次管理:在退火、淬火、回火等热处理过程中,通过金属条码标记零件批次、材质、工艺参数(如温度、时间),避免混淆。

- 工艺追溯:记录每个零件的热处理历史(如温度曲线、冷却方式),支持质量回溯与工艺优化。

2. 高温环境下的实时监控

- 炉内追踪:在连续式热处理炉(如辊底炉、网带炉)中,金属条码可耐受炉内高温(400°C~1000°C),配合耐高温扫描设备实时读取数据,监控零件位置和状态。

二、高温金属条码的技术优势

1. 极端温度耐受性

- 材料匹配:

- 常规热处理(<600°C):采用316不锈钢(耐氧化)或钛合金。

- 高温热处理(>800°C):选用Inconel 600/625或陶瓷涂层金属条码,避免高温氧化导致信息丢失。

- 工艺适配:激光雕刻深度需≥0.3mm,防止高温氧化层覆盖条码。

2. 抗环境干扰能力

- 耐淬火介质腐蚀:在油淬、水淬或盐浴冷却过程中,不锈钢或镍基合金条码可抵抗腐蚀介质侵蚀。

- 抗热震性:通过冷热循环测试(如从1000°C骤冷至室温),确保条码不开裂、不脱落。

3. 数据可靠性

- 高对比度编码:激光雕刻形成凹槽,与金属本体形成明显色差,即使表面氧化仍可识别。

- 冗余设计:采用Data Matrix二维码(容错率30%),部分区域损坏仍可解码。

三、实施关键要点

1. 条码设计与安装

- 位置选择:避开零件受力区或后续加工面(如磨削区域),优先固定在非关键平面或边缘。

- 安装方式:

- 焊接/铆接:适用于长期重复使用的工装夹具或大型部件。

- 高温胶粘:选用陶瓷基胶粘剂(耐温>800°C),适用于复杂曲面。

2. 扫描设备配套

- 耐高温读码器:如红外扫描仪或带冷却防护罩的工业相机,可在炉口或高温区域直接读取。

- 数据集成:与MES(制造执行系统)或QMS(质量管理系统)对接,实现热处理数据自动归档。

3. 典型案例

- 汽车曲轴热处理:在渗碳淬火(930°C)工艺中,Inconel 600条码标记曲轴批次,全程追踪渗碳层深度和硬度分布。

- 航空涡轮叶片:高温合金叶片在真空热处理(1100°C)后,通过激光条码关联单晶生长参数,确保性能一致性。

四、挑战与解决方案

| 挑战 | 解决方案 |

|-------------------------|-----------------------------------------------------------------------------|

| 高温氧化导致条码模糊 | 增加雕刻深度(0.5mm以上)+ 预氧化处理(如钝化)提高表面稳定性。 |

| 热变形影响扫描精度 | 选择低热膨胀系数材料(如钛合金)+ 条码区域预加工应力释放槽。 |

| 多批次混合处理易出错 | 采用RFID+金属条码双标识系统,RFID用于快速分拣,金属条码用于长期追溯。 |

五、总结

高温金属条码在热处理领域的核心价值在于极端环境下的数据持久性与全生命周期追溯能力。其成功应用依赖于:

1. 材料-工艺-环境的精准匹配;

2. 与热处理自动化系统的深度集成;

3. 贯穿“预处理-加热-冷却-检测”全流程的标识管理。

通过优化条码技术和数据链路,企业可实现热处理过程的透明化、标准化,显著提升产品质量与合规水平。